iFixit ha messo sotto la lente l’iPhone Air e, in particolare, la sua porta USB-C stampata in 3D.

Il risultato è un’analisi molto interessante che tocca tre punti chiave: la tecnica di stampa effettivamente usata da Apple, il marketing attorno al famoso “titanio aerospace grade” e il tema che interessa a tutti noi, soprattutto in Europa: ma tutto questo cambia qualcosa sulla riparabilità?

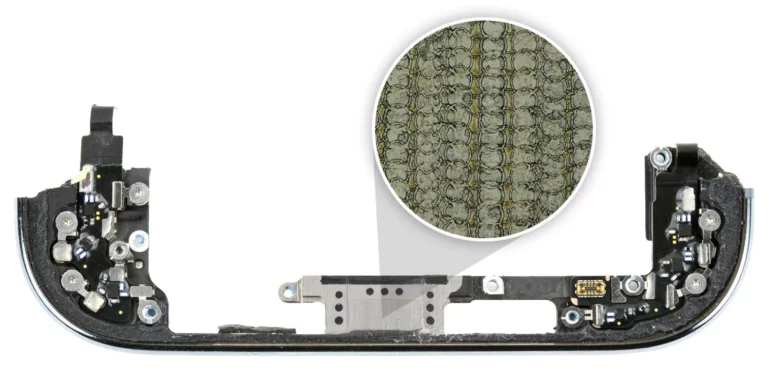

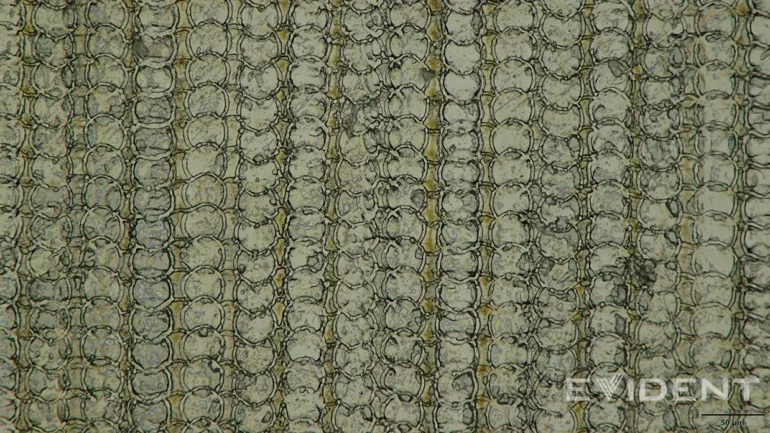

Durante il teardown di iPhone Air, iFixit si è imbattuta in un dettaglio che ha insospettito gli addetti ai lavori: la superficie interna del modulo USB-C, stampato in 3D, presentava un pattern circolare, quasi a maglie di catena, visibile alla scala dei 50 micrometri.

Per chi è abituato a vedere componenti stampati in 3D, non era un segno “normale”. Perfino chi lavora da anni nel settore, racconta iFixit, si è trovato davanti a qualcosa che non rientrava nelle tipiche texture generate dalle tecniche più diffuse.

Fino a quel momento, molti report davano per scontato che Apple stesse usando una tecnica di tipo binder jetting, basata su polveri e legante che poi vengono sinterizzate. Il pattern osservato sul connettore di iPhone Air, però, non tornava con questa spiegazione.

Scavando più in profondità, iFixit ha trovato un’altra pista: una tecnica descritta in un paper medico di circa sei anni fa, dove si parlava dei vantaggi nel creare strutture tra i 10 e i 50 micrometri su superfici in titanio utilizzando un processo di ablazione laser pulsata.

In quel contesto, lo scopo era rendere le protesi più resistenti alla proliferazione batterica grazie a una micro-testurizzazione del materiale. Non esattamente la prima cosa che ci viene in mente pensando a una porta USB-C di uno smartphone.

E infatti, sottolinea iFixit, il connettore di iPhone Air non sembra avere particolari proprietà antibatteriche. Ma il modo in cui viene lavorata la superficie, e il pattern che ne deriva, sono fortemente compatibili con questa famiglia di tecniche: un laser che, con impulsi controllatissimi, “scava” e modella la superficie del titanio, strato dopo strato, con una precisione quasi chirurgica.

In altre parole: Apple non starebbe semplicemente “stampando” in 3D la porta USB-C in senso generico, ma la starebbe anche micro-lavorando a livello superficiale con un processo molto vicino a quello usato in ambito medicale.

Il lavoro di iFixit ha trovato una conferma indiretta quando Apple, parlando del processo utilizzato per i case in titanio degli Apple Watch Series 11 e Ultra 3, ha descritto una catena produttiva fatta di macchine con sei laser ciascuna, impegnate a costruire circa 900 strati di titanio per ogni cassa.

Apple non usa l’espressione “pulsed laser ablation”, ma i dettagli che fornisce combaciano perfettamente con le conclusioni degli esperti di iFixit: più laser, strati multipli, controllo fine dell’energia per modellare il titanio senza stressarlo troppo e senza generare difetti indesiderati.

iFixit evidenzia diversi vantaggi legati a questo tipo di lavorazione al laser, che spiegano perché Apple stia investendo tanto sulle varianti “stampate” dei suoi componenti in titanio:

- il materiale intorno all’area lavorata non viene surriscaldato in modo eccessivo, riducendo il rischio di deformazioni

- si minimizzano fenomeni di imbarcamento, micro-crepe e scolorimenti, che sul titanio sono particolarmente critici

- si riduce lo spreco di materiale rispetto alla lavorazione tradizionale “per asportazione” (parto da un blocco e tolgo via tutto il resto)

- il processo, una volta messo a punto, è altamente ripetibile e automatizzabile su larga scala

Per un’azienda che produce milioni di dispositivi in titanio, anche un miglioramento di qualche punto percentuale in resa, scarti e consumi energetici si traduce in soldi risparmiati e, non secondario, in un argomento forte sul fronte della sostenibilità ambientale.

Altro punto che iFixit mette sotto i riflettori è la definizione “aerospace grade titanium” utilizzata da Apple per descrivere il materiale di iPhone Air (e, prima ancora, di altri modelli in titanio).

Dal punto di vista strettamente tecnico, “aerospace grade” non è un grado di titanio codificato da un ente normativo, ma una formula un po’ generica che richiama gli standard dell’industria aerospaziale senza identificarne uno preciso. In pratica, suona meglio di una semplice sigla di lega, ma non dice molto di concreto all’utente.

Ciò non significa che Apple stia usando materiale scadente, anzi: è verosimile che si tratti di una lega di titanio di qualità paragonabile a quella usata in applicazioni molto esigenti. Semplicemente, il termine “aerospace grade” è più marketing che nomenclatura scientifica.

Per noi utenti, la parte che conta è un’altra: resistenza ai graffi, peso contenuto, rigidità e capacità di sopportare bene urti e stress termici. Tutti aspetti in cui il titanio, soprattutto se ben lavorato, ha effettivamente senso rispetto all’alluminio.

Ma tutto questo aiuta davvero la riparabilità di iPhone Air?

La porta USB-C stampata in 3D resta un componente industriale pensato per essere prodotto in massa in una fabbrica altamente specializzata, non in un laboratorio indipendente o, peggio ancora, “in casa”. Non è un pezzo che si “ristampa” dal ferramenta sotto casa o con una stampante 3D consumer.

In termini pratici, la riparabilità di iPhone Air continua a dipendere da fattori ben più banali:

- quanto è accessibile il modulo USB-C una volta aperto il device

- quanto è incollato o saldato rispetto al resto della scocca

- quanta documentazione e quanti ricambi originali o compatibili Apple decide di rendere disponibili nel tempo

Il fatto che la porta sia stampata in 3D non cambia le dinamiche fondamentali del settore: il processo è affascinante da studiare, ma non sposta l’ago della bilancia quando si tratta di diritto alla riparazione.